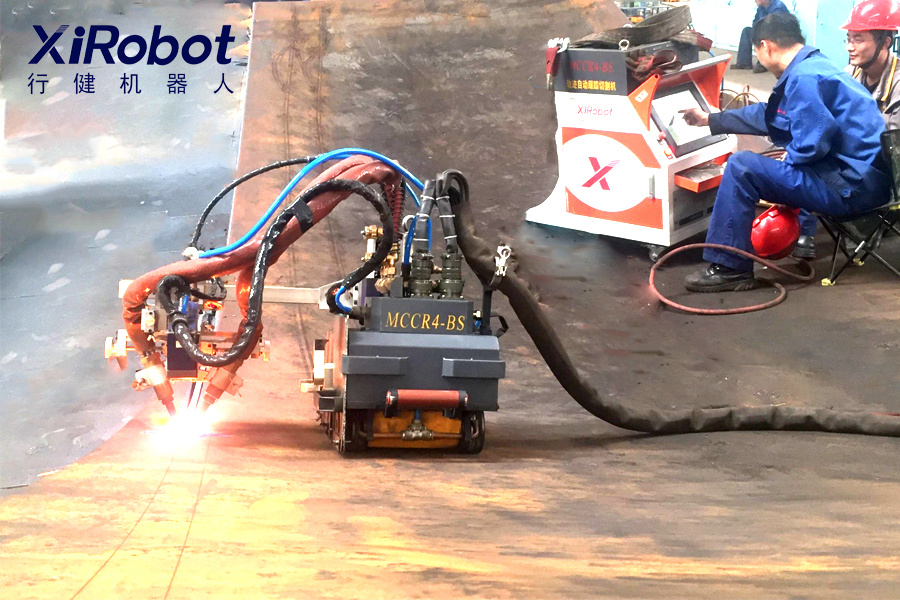

磁力爬行自动跟踪焊接切割机器人

本设备采用轮式磁力爬行方式,并带有转弯功能,可无线遥控,能够完成在钢板上弧线行走,自动跟踪坡口划线位置(或自动跟踪坡口焊道位置),双枪切割直接切出双面坡口(或完成对空间各类型曲面坡口的多层多道焊接)。可应用于核电、石油化工、压力容器、造船等行业的自动切割(或焊接)。

关键词:

所属分类:

产品优势

技术参数

磁力爬行自动跟踪切割机器人

1、可完成球形瓣片、椭球瓣片以及其他形式封头瓣片的坡口自动切割。无需人工铺设轨道,无需工人在切割过程中调整。

2、视觉自动跟踪组件,能够精确跟踪切割轨迹,可以智能识别激光器划痕、划针划线、石笔划线,并给出高度和横向偏移。

3、设备具有转向功能,可完成弧形轨迹行走,移动速度可以实现无级精确调速。

4、设备采用无线遥控的方式操作,可实时调节切割过程中各参数,方便快捷。

磁力爬行自动跟踪焊接机器人

1、自动跟踪坡口焊道位置,实时记录保存焊接参数,完成对空间各类型曲面坡口的多层多道焊接,无需人工铺设轨道。

2、熔池监视系统,可清晰观察熔池状态、焊道成形效果,降低焊接工人劳动强度,减轻焊接过程中对身体的不良影响。

3、焊接摆动器可实现多种形式摆动,灵活设置各种摆动参数。

4、设备具有转向功能,可完成弧形轨迹行走,移动速度可以实现无级精确调速。

5、设备采用无线遥控的方式操作,可实时调节切割过程中各参数,方便快捷。

| 型号 | MCWR5 | ||

| 左右调整范围 | 80~200mm(可定制) | 左右调整精度 | ±0.2mm |

| 升降调整范围 | 50~200mm(可定制) | 升降调整精度 | ±0.2mm |

| 焊枪角度旋转范围 | 45° | 行进速度 | 0~3000mm/min |

| 跟踪精度 | ±0.2mm | 重量 | 25KG |

相关产品

小部件机器人焊接工作站适用于船舶制造中小型组立件的筋板与底板间的焊缝,钢结构行业中的门式钢结构、桥梁钢结构中H型钢加劲板、柱脚、牛腿、檩托,压力容器中鞍座的焊缝等。焊缝支持类型包括:平角焊缝、立角焊缝和包角焊缝。适用于开放式结构工件、装配精度有误差、品种多、批量小、离散化的生产场景。

智能下料中心基于“复合视觉+AI”技术,实现从划线喷码、直口切割下料、废料切断、坡口切割、坡口倒棱、理料配盘到废料处理的所有环节的智能化加工。本产品上游对接MES、ERP等系统以及造船平台软件(TRIBON/AM,CADDS 5i、AVEVA、CATIA);下游对接AGV、零件立体库,促进企业智能工厂、数字化车间的实现。

在坡口切割中融入 “AI+ 复合视觉”技术, 实现目标零件类型识别的核对校验功能,保证来料 混装且各零件间差别不大的情况下对目标零件类型 识别的准确性,实现对来料偏差精确纠偏,尤其是 修正了零件下料切割熔边、圆角导致的偏差及下料 切口的外形尺寸和角度偏差,保证钝边留取尺寸的 精确性;在此基础上系统自主编程、自动切割,全 程无需人工参与,显著提高平板的坡口切割精度并 促进了其智能化发展。 针对不同类型尺寸的平板零件,采用不同工 艺流程,实现多样化零件加工的柔性化智能化和集 成化,从而达到减人降本增效提高质量的目标,满足市场的多样化需求,解决了离散型制造的痛点问题。

以“智能制造”为整体设计思想,采用智能化 控制系统,融入 AI 复合视觉识别定位技术、视觉跟 踪检测技术与 RFID 智能识别技术,控制多功能机器 人流水线协同作业,自动识别定位工件,自动规划 加工路径,自主编程,实现钢板零件坡口加工流程自动化,同时控制系统与工厂 MES 系统、ERP 系统 及 AGV 配套导航调度系统信息互联,实现生产流程 可视化、生产工艺可预测优化、生产加工无人化、 智能化。

零件自由边倒角智能解决方案,助力零件倒角作业智能化。方案将面向船舶制造、核电、机械、化工等大型装备制造企业,应用于上述企业在智能制造中的钢板零件自由边倒角场景。可显著提升生产效率2-3倍。实现四大工序,一键启动,连续生产:零件3D识别→无序抓取、双面倒角、自动翻身、分类理料分拣。

智能机器人焊接工作站,包括智能焊接单机工作站、智能焊接倒挂双机工作站、智能焊接龙门4机工作站。主要针对船舶制造、钢结构、工程机械等重工领域,在复杂工件焊接场景下存在的人工焊接精度低、效率不稳定、工艺切换耗时久等痛点,提供自动化焊接解决方案,解决焊接成型环节的高精度需求,推动国产替代。“通过 AI自主编程+复合视觉技术+多机协同规划,帮助重工企业效率提升1.5-3倍。

免费获取产品报价

*您所提交的相关信息仅供与我司业务沟通联系;我司郑重承诺绝不向第三方提供任何有关您的个人隐私信息;如有顾虑请勿提交。

联系方式

关注官方微信

关注官方抖音